川观新闻记者 文露敏 摄影 黄潇

一推开四川盈嘉合生科技有限公司(以下简称“盈嘉合生”)的配方应用实验室大门,就能嗅到蛋糕、曲奇的香甜气味。甜味的来源,正是这家企业生产的天然甜味剂——甜菊糖苷。

这些甜菊糖苷,并不直接提取自甜叶菊这种糖源植物——不远处的精密发酵实验室,30多个发酵罐构成一个精密运转的“细胞工厂”,运用合成生物学技术,改造后的工程菌株正在辛勤“劳作”,以葡萄糖为原料合成甜菊糖苷。

成立9年,这家生产天然功能性成分的生物制造企业,已经在国际市场上站稳了脚跟。特别是在天然甜味剂生物制造赛道,称得上第一梯队。全球排名前十的食品饮料公司,有7家是盈嘉合生的客户;全球排名前十的食品配料公司,超半数使用他们的产品。

这家生物制造企业是怎样“甜”到“C位”的?

吃螃蟹

如何提前看到行业机会?

盈嘉合生成立的2015年,生物制造还远未进入人们视野,合成生物也并不为人所熟知。在多份产业研究中,产业“爆发”的节点,一直要到6年后的2021年。

“盈嘉合生的‘合生’,取意于合成生物学技术。”盈嘉合生董事长华君说,做第一批吃螃蟹的人,是企业的主动选择。

植物提取是天然功能性成分的传统制造手段,盈嘉合生的初创成员都是这一行业的“老兵”。他们敏锐地观察到了植物提取的“天花板”——农业“看天吃饭”,造成原料供应的不稳定;农药、重金属等外界因素影响产品品质……以甜菊糖苷为例,如果从甜叶菊叶子等组织中提取,口感最好的成分仅占0.4%左右,很难形成规模化和产业化,成本一高,下游食品饮料企业基本不考虑使用。

而相比化学合成,生物制造则具有更高的效率和安全性,能够减少对环境的污染和对人体健康的潜在风险。

复配糖生产车间正在进行包装。盈嘉合生供图

进入新赛道,产品的选择显得尤为重要。

“生物制造的产品,从研发到最后产业化,没有5年是完成不了的。”华君说,5年对一家企业来说存在很多变数,因此产品的市场一定要足够大。

在今天,甜菊糖苷这样的代糖已广受行业关注。“但在当年,我们能确信的只有食品饮料的健康化趋势和企业可持续发展的需求。”华君坦言。

“所有的(或者说几乎所有的)哺乳动物都喜欢甜味。”美国学者西敏司在《甜与权力——糖在近代历史上的地位》一书中写道。

像甜菊糖苷这样的高倍甜味剂,相同用量甜度是蔗糖的上百倍,含有的热量更低。实现规模化生产后,下游客户的使用成本也不会太高。

市场也印证了他们的判断。一是合成生物产业的高速发展,二是低糖、减糖越来越成为食品饮料消费的趋势。

《中国合成生物学产业白皮书2024》显示,全球合成生物产业市场规模从2018年的53亿美元增长到2023年的超170亿美元,平均年增长率达27%。而据创投研究机构CB Insights预计,到2028年,食品与农业将成为合成生物领域仅次于医疗健康的第二大应用,市场规模有望超过120亿美元。

盈嘉合生抢先跳入蓝海。

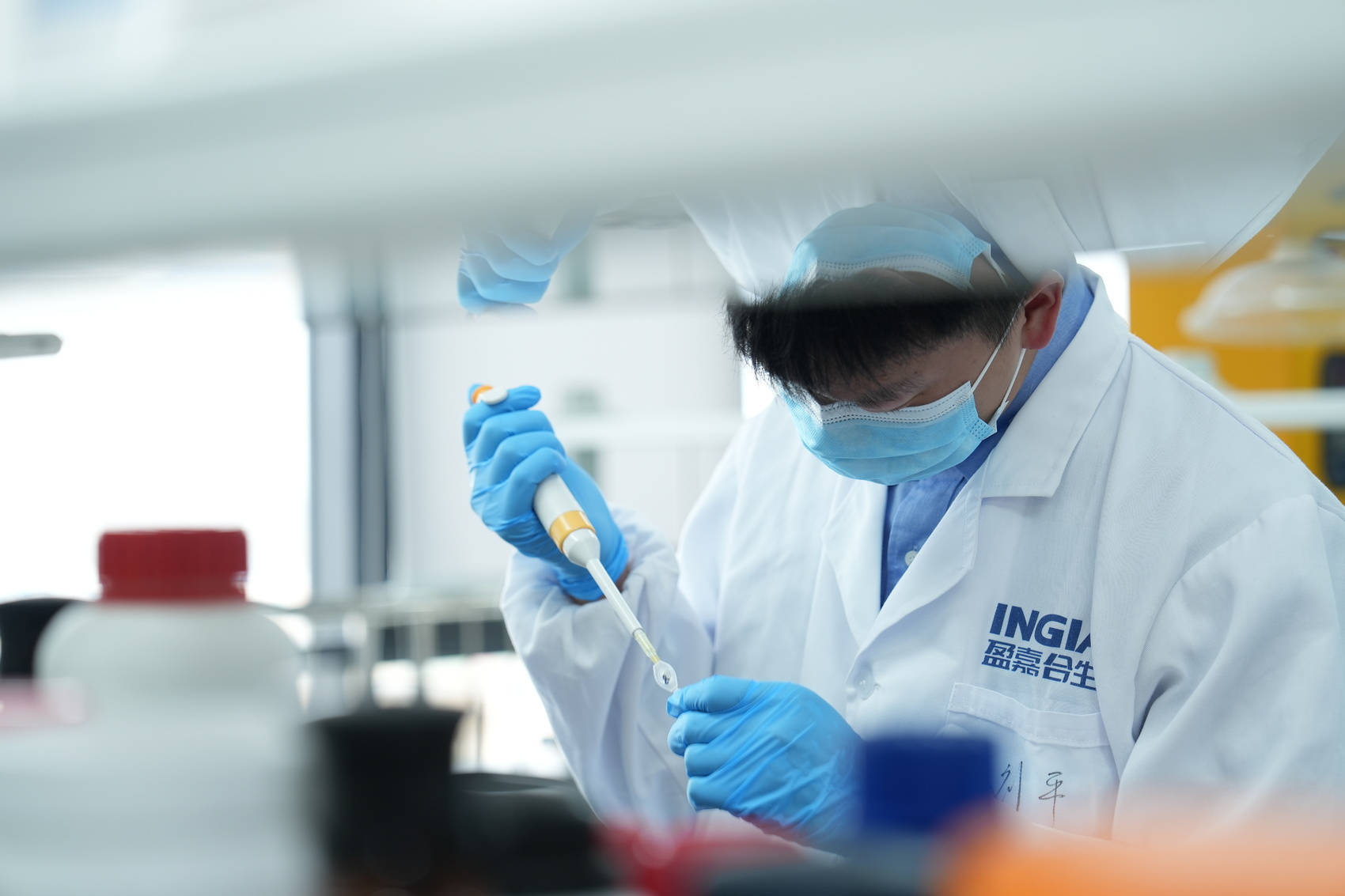

分子实验室工作人员正在制样。盈嘉合生供图

走向市场

如何一路通关?

今年9月,盈嘉合生自主研发的稀有甜菊糖苷成分莱鲍迪苷I获得美国食品药品监督管理局(FDA)的GRAS(Generally Recognized As Safe,公认安全)。GRAS具有国际认可度,是企业为其食品原料或食品添加剂打开国际市场的重要通行证。目前,全球只有3家企业获得该成分的GRAS,盈嘉合生是其中唯一的中国企业。此前的2019年,企业已摘下莱鲍迪苷D和莱鲍迪苷M两种成分的GRAS。

提前跳入蓝海,也要用过硬产品“肉搏”。在华君看来,要做的功课有三,一是技术,二是产业化,三是市场。

“从育种、发酵到分离纯化,需要一直‘解题’。”11月25日,盈嘉合生战略发展总监兼高级科学家李政泓刚刚结束一场近3个小时的研发周会。

业内有一个形象的形容:合成生物就像种庄稼,菌株就像好的种子,选好种后,种地工作才刚刚开始,不是有了好的种子就一定能丰产,也不是丰产了就一定能丰收。

又像地图上的AB两点——知道起点和终点,抵达的路径太多,要找到最可靠的那一条。

分离纯化实验室。盈嘉合生供图

2018年,企业和中国科学院上海生命科学研究院联合建立天然产物合成生物学成都研发中心。科研院所需要产业化平台转化落地,企业需要技术突破,双方一拍即合。

从头合成技术的障碍渐渐被打通,但当“细胞工厂”真的转移到工厂,从实验室中几克的合成到千克和吨级的大规模生产,问题又来了。

“哪怕是从发酵实验室转移到一廊之隔的中试车间,也会有变数。”李政泓指了指中试车间内50升的发酵罐。在实验室中性能表现较好的品种,在放大过程中达不到了;酶反应了一段时间后失效了;在夏天运转顺利,在冬天突然出问题了……

产业化还要考虑成本,如果不能实现降本增效的目的,生物合成产品很难冲击成熟传统产业链的产品。几乎每一个问题背后,都是成百上千次调整。

中试车间。盈嘉合生供图

经历了“九死一生”,还有市场的检验。

首先是跨过准入门槛。以GRAS为例,盈嘉合生组建了专业申报团队,在美国成立全资子公司,共同推进申报事宜。审核期间需要按照FDA要求,补充产品的安全性能数据等资料,一个产品申报成功,往往需要一年多的时间。

盈嘉合生尤为注重应用研究。华君举了个例子:为保证在酸奶、冰淇淋等的低温产品的生产过程中,不影响客户的生产效率,主管研发的副总,带着研发团队蹲在车间里,整整2个星期,最终研发的产品解决了问题,拿下了订单。

这也说明,打开新生事物的市场,还要以“踏踏实实”的解决方案打动客户。

发酵实验室。盈嘉合生供图

追求“黏性”

关键的永远是下一年

2014年,李政泓赴美攻读生物化学工程专业,2022年博士后出站时,他感受到了合成生物的火热——一个直观信号是,就业机会更多了。

今年,工业和信息化部等7部门发布《关于推动未来产业创新发展的实施意见》,提出加快细胞和基因技术、合成生物、生物育种等前沿技术产业化。新质生产力的培育壮大,带给企业更多想象的空间。

盈嘉合生的产品不仅用于食品饮料行业,还广泛应用于医药、医美和营养保健等领域。面对激烈的竞争,华君看得很透彻。“企业是永远摆脱不了竞争的,但竞争从某种程度而言是弱者的游戏。最关键的是不断提高自身能力,让对手望尘莫及。”

他提到了“黏性”。对大型企业而言,讲关系是行不通的,必须要拿出“干货”,“面对不同客户、不同应用场景,不同产品,你能不能拿出不同的解决方案?你拿得出别人拿不出,别人拿出了,但你的更好用,就‘黏’住了。”

“合成生物的创新端,我们可能与国外有差距,但制造能力是我们的长处。”李政泓指出,中国企业在产业化、应用层面尤为出色,成果转化相对顺畅,涌现出不少顶尖的“细胞工厂”。

在盈嘉合生的墙上,有一幅“地图”,上面标注着30多个关键国家和地区。从创立之初,企业的愿景就是一家有国际竞争力的生物制造企业。

在企业发展过程中,最关键的是哪一年?华君脱口而出:“永远是下一年。”

今年对于盈嘉合生来说是一个“丰收的年份”:营收翻倍;与南美洲最大的食品配料公司签订了独家代理协议;正在全力推进欧洲准入审查,随后也会加快在欧洲市场寻找合作伙伴;在东南亚等地区的销售额不断增加,未来还有望进入日本、韩国市场。

但盈嘉合生也清醒地认识到,即将到来的2025年,面临复杂的国际局势,刚刚站稳脚跟的企业,必须进化出应对风险的“免疫力”。

盈嘉合生很重视国内市场。不久前,企业在上海成立了国内营销中心,未来还要在北京设立机构,进一步完善国内布局。同时,公司正在成都建设新的研发和生产基地,力争2025年投产,五年产值冲刺10亿元。

【未经授权,严禁转载!联系电话028-86968276】

甜味界的扛把子!它不仅让产品甜而不腻,还健康环保,把“甜”这门艺术玩得炉火纯青,成功在竞争激烈的市场中脱颖而出,稳稳地站在了C位,成为了行业的佼佼者。看来,要想“甜”到别人心里,还得有真本事才行!

不断寻找方法,不断实践和探索,才有更好的发展前景。这家工厂就利用好了自己的优缺点,把企业搞得红红火火。

太棒了

甜菊糖苷👍👍

这家企业真牛!把糖变膳食纤维,饮料甜而不腻,高科技满满

太厉害了