川观新闻记者 寇敏芳

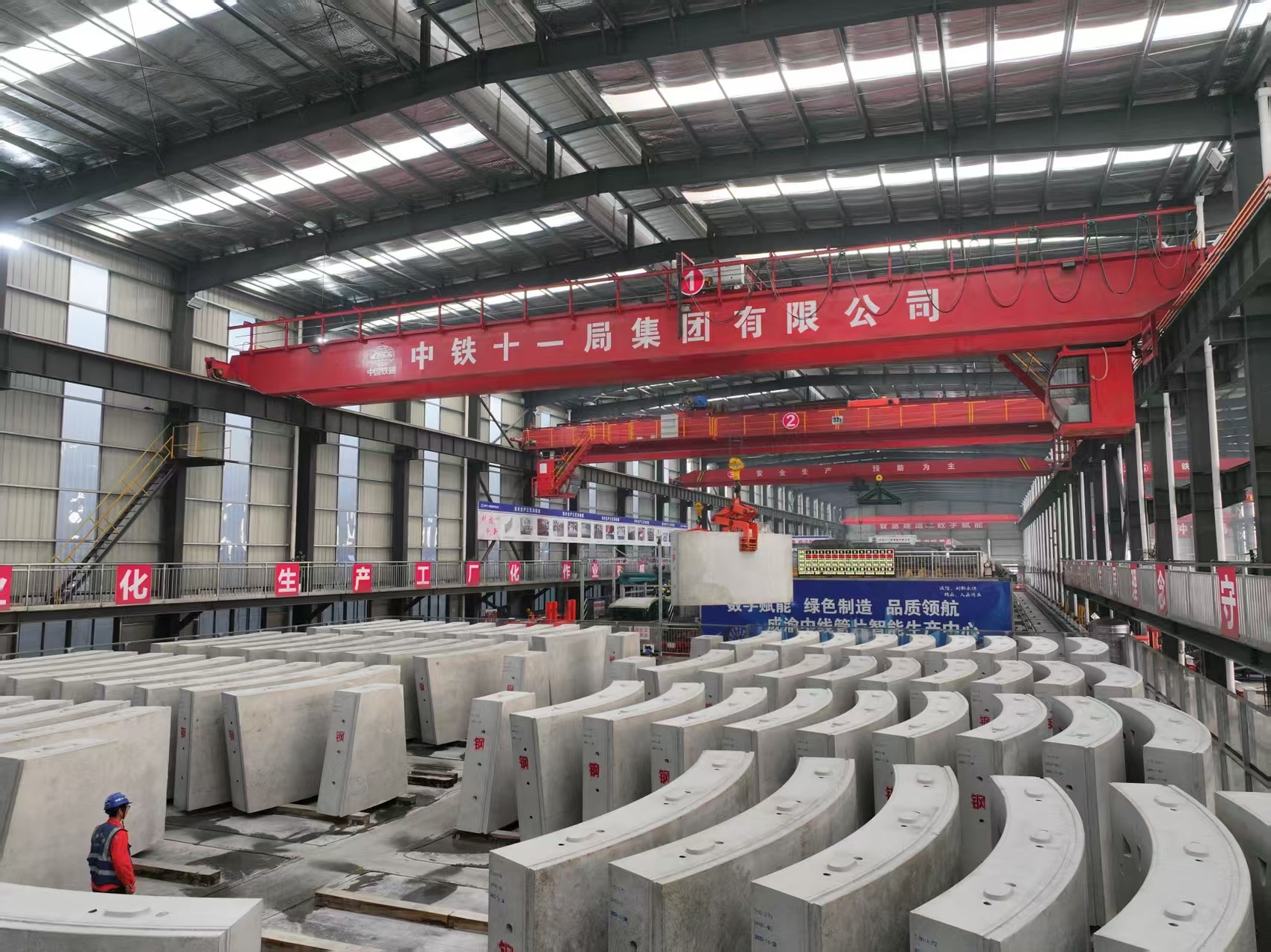

“下线喽!”12月1日上午,成都市青白江区,成渝中线高铁项目唯一的盾构隧道管片预制厂内,一片冒着热气的管片被天车吊装运送到指定位置。这是成渝中线高铁蜀安隧道的最后一片管片,比预期工期提前三个月下线。

盾构机是挖掘隧道的重要帮手,它有一张“大脸盘”,长满“铁齿钢牙”,专门“啃”硬岩、“吞”沙土。在蜀安隧道施工过程中,盾构机每掘进一段距离,便停下“歇歇”,用预制好的混凝土管片拼装隧道。这样,隧洞一挖完,隧道也随之建好。

随着最后一环管片浇筑完成,标志着成渝中线高铁蜀安隧道盾构管片生产全部完成,为后续隧道施工进一步“抢”出工期。

成渝中线高铁蜀安隧道盾构管片生产全部完成

生产线“火力全开”,冲刺完成最后生产任务

记者走进宽敞的管片厂生产车间,右侧是钢筋智能加工焊接生产线。钢筋笼是管片的“骨架”,从单个钢筋到成型的整块钢筋笼,需经历钢筋剪切、弯弧、安装、焊接等工序。在这条智能生产线上,很多工序都交给机器进行智能化处理。

左侧是管片生产区。繁忙的自动化生产场景在这里上演。椭圆形的轨道线上,数辆模具小车依次排队,进入不同的工序。一辆模具小车刚完成清理,又“铺”上了吊过来的钢筋笼,来到自动灌注机前,接受混凝土浇筑,一块管片的雏形显现。

天车在空中“飞”。一边,把焊接完成的钢筋笼吊起,转移到成品区;另一边,把钢筋笼吊起,转移到位于车间左侧的管片生产区。

成型后的管片,需要先蒸10个小时“桑拿”,降温后在室外蓄水池“泡个澡”,约7天后,再洗一次“淋浴”,就完成了养护过程,这样做是为了减少混凝土开裂,并提升其强度。

严谨复杂的工序是为了保证管片生产质量。管片作为盾构隧道的主要装配构件,也是隧道的永久衬砌结构,犹如坚固的“金钟罩”,其生产精度直接关系到隧道成型质量与施工安全。

中铁十一局成渝中线四川段项目经理部青白江管片厂负责人李勇介绍,用于成渝中线高铁蜀安隧道建设的管片,10块弧形管片拼接成一个圆形,为“1环”,隧道全线共有4919环。“每一环管片都有好几种生产规格。”李勇说,蜀安隧道所用管片分为内径13.5米和14米两种制式,要同步生产。这要求生产安排、施工组织必须高度精细化。

智能工厂助生产提效20%,为蜀安隧道抢工期

为实现精细化管理和生产,早在2023年管片厂建设之初,就按照智能化工厂标准设计,目标是打造“国内一流、世界领先的智能管片厂”。

成渝中线高铁蜀安隧道盾构管片生产全部完成

记者在现场看到,整个生产流程全部自动化、机械化操控,工人只进行辅助和必要的人工操作,平均五六分钟,就能完成一块管片的预制,进入后续蒸养工序。相比传统管片厂,这里的工人从91人减少到了34人,生产效率也提升了20%。

“设备只是一方面,我们还自主研发了智能化生产管理系统,为工厂安上‘大脑’。”李勇带记者来到生产车间2楼的智能管控中心,电脑屏幕上,所有的生产流程一览无余。“我们应用智能化生产管理系统,结合三维激光扫描与自动检测技术,确保管片宽度、厚度、弧弦长、预留孔洞、预埋件等误差均小于1毫米,成环后直径误差小于2毫米。”

管片生产完成后,需要按每生产100片抽检一次的比例,在工厂进行拼装试验,以确保成环后的精度可靠。一般来说,试验需要完成3个环的拼装组合,需要5个工人至少拼装3天才能完成。青白江的预制管片厂则将这一流程搬到了线上,对每一片管片扫描后进行3D建模,在系统中完成模拟拼装测试,仅需1个小时就能完成。通过模拟拼装和人工拼装相互印证,进一步提升产品质量。这套模拟拼装系统,是国内预制管片厂的首次应用。

此外,工厂还广泛应用行业前沿技术,自主开发信息化管理平台,采用“1+6+N”模式,通过生产综合、设备管理、质量管控、物资管理、安全跟踪和节能环保六大系统,实现管片全流程精细化管理。

成渝中线高铁蜀安隧道盾构管片生产全部完成

有了智能管片厂的助力,成渝中线高铁蜀安隧道施工不断提速。目前,隧道已掘进8380米,完成工程量约80%。长江沿岸铁路集团四川有限公司成渝中线指挥部指挥长王学生介绍,除蜀安隧道外,成渝中线高铁的龙泉山隧道、沱江特大桥等控制性工程也正按照施工进度推进,前不久沱江特大桥刚刚完成全桥合龙。

成渝中线高铁是国家“八纵八横”高铁网沿江通道的重要组成部分,正线全长292公里,设计时速350公里。预计2027年建成通车,最高运营时速有望达到400公里,将成为全球最快高铁,届时从成都至重庆将实现50分钟通达。成渝中线高铁建成通车后,将与已建成运营的西安至成都高铁、郑州至重庆高铁和在建的西宁至成都高铁、成都至达州至万州高铁、西安至重庆高铁、重庆至昆明高铁、重庆至万州高铁等多条线路连通,推动成渝地区路网结构更加完善。

图片由中铁十一局成渝中线四川段项目经理部青白江管片厂提供

【未经授权,严禁转载!联系电话028-86968276】