川观新闻记者 曹凘源

“怎么感觉比上个月来的时候还热闹?这么多部件等着加工,搞得赢不?”

“订单多了嘛,时间紧任务重,但是,我们有机器‘裁缝’帮忙!没问题!”

4月24日,四川日报全媒体记者来到东方电机重跨车间蹲点,在一台转子支架焊接区,恰好碰见才熬完一个通宵的金宝,厚重的黑眼圈、嘴唇发白起皮,这个略显沧桑的男人当得知记者来采访智能焊接技术时,瞬间恢复了活力,开始滔滔不绝讲起来。

裁缝,自古以来就做着量体裁衣的工作。一个好裁缝,将两片布以最快速度、最精密的方式料缝合在一起,这是基本功。

焊接亦是如此。重大装备制造的过程中,焊接几乎贯穿零部件生产始终。按照金宝的话来说,高质量的焊接工作,是后续顺利完成装配工作和产品保持较高精品率的关键。

从“一人一杆枪”手动作业,到如今智能机器人采用更先进焊接技术自动化作业,这样的转变,源于一个行业内亟需破解的难题——

发电设备零部件重量大、尺寸大、板厚厚度达、焊量大、结构复杂、属于单件小批量,考虑到生产成本,无法实现大规模流水线作业;同时,焊接作业环境恶劣,高温、高强度对焊接工的工作年龄划定了限度,也对产品保持精品率提出了挑战。

“一般来说,焊接工20岁左右进厂,跟着师傅学习7、8年开始单独作业,35岁达到焊接工的‘黄金定点’,最多干到45岁就要退出一线。”金宝坦言,现在业主要求高、任务量大、交付周期短,对焊接工作带来了更大考验,“所以我们根据生产需求定制了焊接机器人,同时不断更新焊接技术,提高效率。”

记者在现场看到,一台焊接机器人正在对一个贯流式转轮进行表面堆焊作业,电光闪烁,刺的人睁不开眼睛,但是转轮表面的焊缝却整齐细密。“以前我们需要4个人分两班倒干40多天才能做完这台设备的焊接工作,现在两台机器人24小时同步作业,只需要两周时间,缺陷率能够减少99%。”金宝说。

除了机器“裁缝”参战,窄间隙焊接技术的广泛应用也带来了效率和品质的变革。

“窄间隙焊接是我们焊接领域最新的技术成果,可以说突破了发电设备行业机器人焊接应用的瓶颈,目前广泛应用在大厚环板焊接作业中。”金宝介绍,以转子支架的焊接作业为例,通过该技术配合焊接机器人,整体焊量能降低50%到72%,产品能够达到98%的精品率。

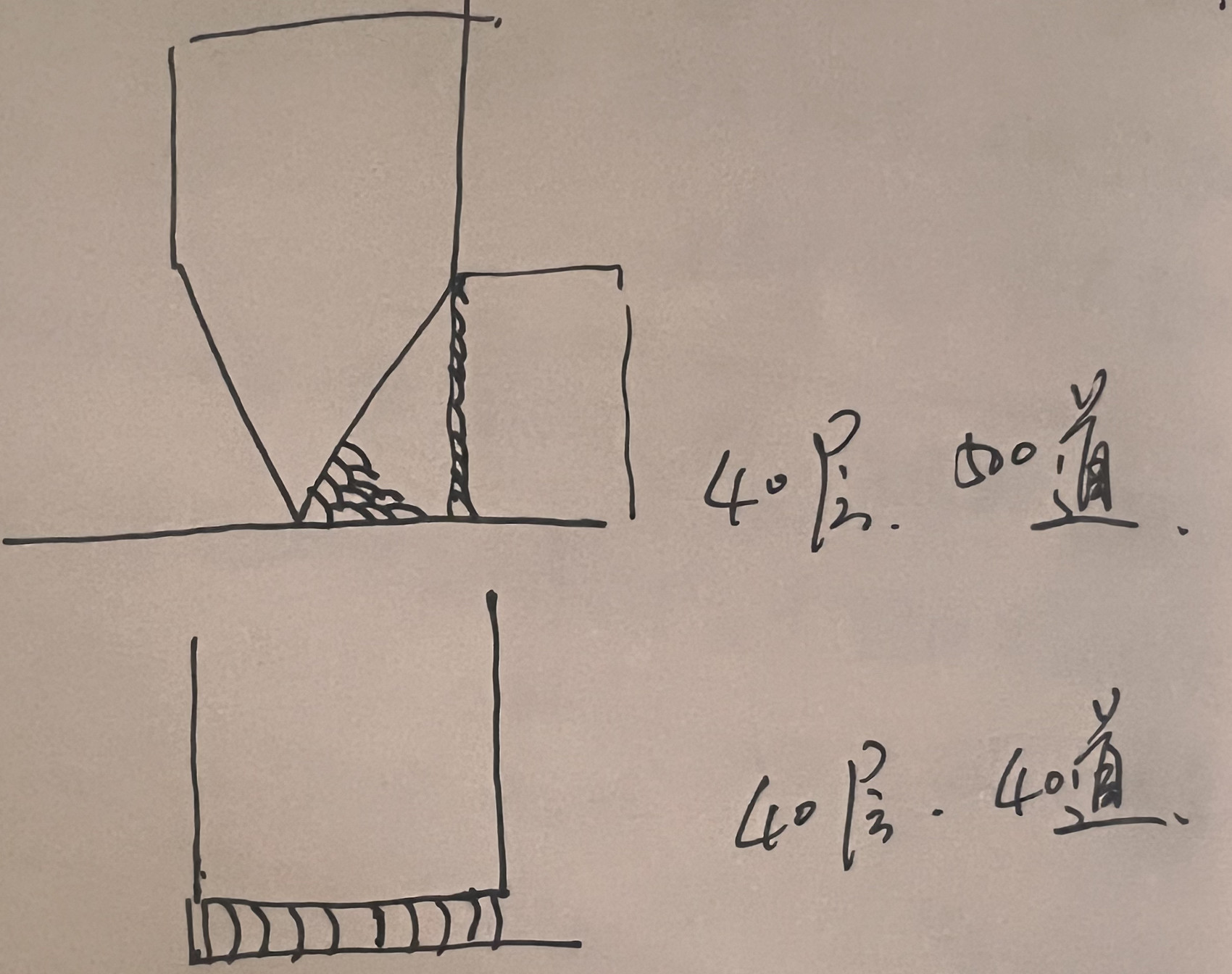

见记者不解,金宝拿过纸笔画出草图:“传统的焊接是K形坡口,相当于焊接件基础面呈‘K’字形,40层的焊量需要焊500道。而采用窄间隙焊接,焊接件接触面呈平行状态,40层的焊量只需要焊40道。”金宝介绍,如果将数据量化,相当于,7个人、两班倒、70个班次才能完成的任务,如果采用机器人加人工,只需要一台机器加一个人,只需要28个班次就能完成。

“我们还没有满足,后板焊接跟踪依旧是困扰行业发展的难题。”金宝说,板厚超过50毫米后,焊枪的精准度就会降低,产品极易返工。“我们正在尝试加装激光追踪器,对焊件形成3D追踪,进一步提高加工精度”。

送记者到门口,金宝又转身返回工作岗位。电光闪烁间,机器“裁缝”仿佛转向大件路零公里的方向,迎接着更多“客人”的到来。

【未经授权,严禁转载!联系电话028-86968276】