川报观察记者 张彧希 摄影 郝飞

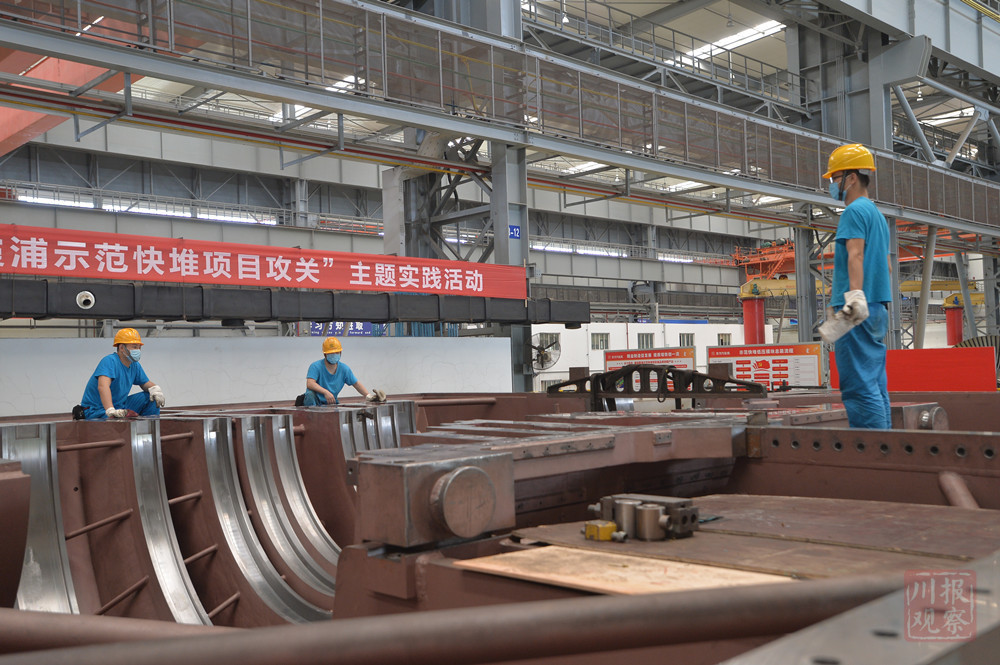

在有着“中华第一跨”的重跨车间一角,8个焊接机器人正忙着焊接白鹤滩水电站转子支架中心体;利用智能VR技术,东方电机的工程师能“进入”千里之外的发电机设备中,身临其境地对机器进行监测、诊断——在全省推动制造业高质量发展现场会上,东方电机有限公司展示的数字化车间引来参会代表啧啧称赞。

数字科技代表着未来新的生产力和新的发展方向。今年3月,东方电机有限公司“大型清洁高效发电装备智能制造数字化车间建设项目”通过国家工信部专家组验收,成为行业智能制造数字化车间建设的示范引领工程。

东方电机智能制造新模式大量采用国产核心关键装备,打造出国内首条自主研发的转子线圈铣孔自动流水线、国内首个定子线圈模块化柔性生产车间、国内首个定子冲片全自动绿色制造车间,建成国内首个多通道定子线圈一体化数字检测平台。截止目前,共形成发明专利21项、实用新型专利14项、软件著作权4项、企业标准5项。

“我们还和华为、中国移动等企业合作,在行业内率先开展5G+先进制造业创新项目,建设数字化工厂。”东方电机有限公司党委书记、董事长刘辉介绍。

目前,该公司已建成3个数字化车间,生产效率提高48%,运营成本降低31.9%,产品研制周期缩短30.7%,产品不良品率降低20%,能源利用率提高57.3%。每年可为企业带来约1.5亿元的直接经济效益。

目前,东方电机正在酝酿制订数字化工厂建设2020—2025规划。按照工业机器人专项规划,推进先进技术的单元化应用、推进核心技术突破,打造AI、5G及区块链应用场景。向核心部套装配、大件加工等领域拓展。

“我们计划在十四五期间建成数字化工厂,届时,我们的生产效率将提高100%,实现效率倍增。”东电党委副书记陈文学说。

【未经授权,严禁转载!联系电话028-86968276】

关注