川观新闻泸州观察 郭慧琳

机械声轰鸣,焊接机器人与钢板碰撞的瞬间,溅出火光……2月10日,走进泸州北方机械公司生产车间可以看到,2条燃油箱生产线铆足马力生产,保证主机厂的装车需求。

在燃油箱生产线不远处正在“上新”,该生产车间内将新建一条新能源新汽车动力蓄电池箱体生产线,为项目正式工装样件的生产制造做准备。

前不久,泸州北方机械公司全新开发的动力蓄电池箱体,首批交付的11套样件,顺利实现与电池包匹配,并成功实现100%整车试装。对泸州北方机械公司而言,这是一次“从无到有”的突破。

焊接工艺难 首轮交付样件“手工”造

新能源汽车动力蓄电池箱体好比给新能源汽车电池系统穿上了“铠甲”,防水、防尘、防爆等是其基本要求之一。然而,要求基础,材料、工艺等却不基础。一直以来,泸州北方机械公司专注于传统燃油系统制造,动力蓄电池箱体的生产,对该公司而言,是一片“无人区”。

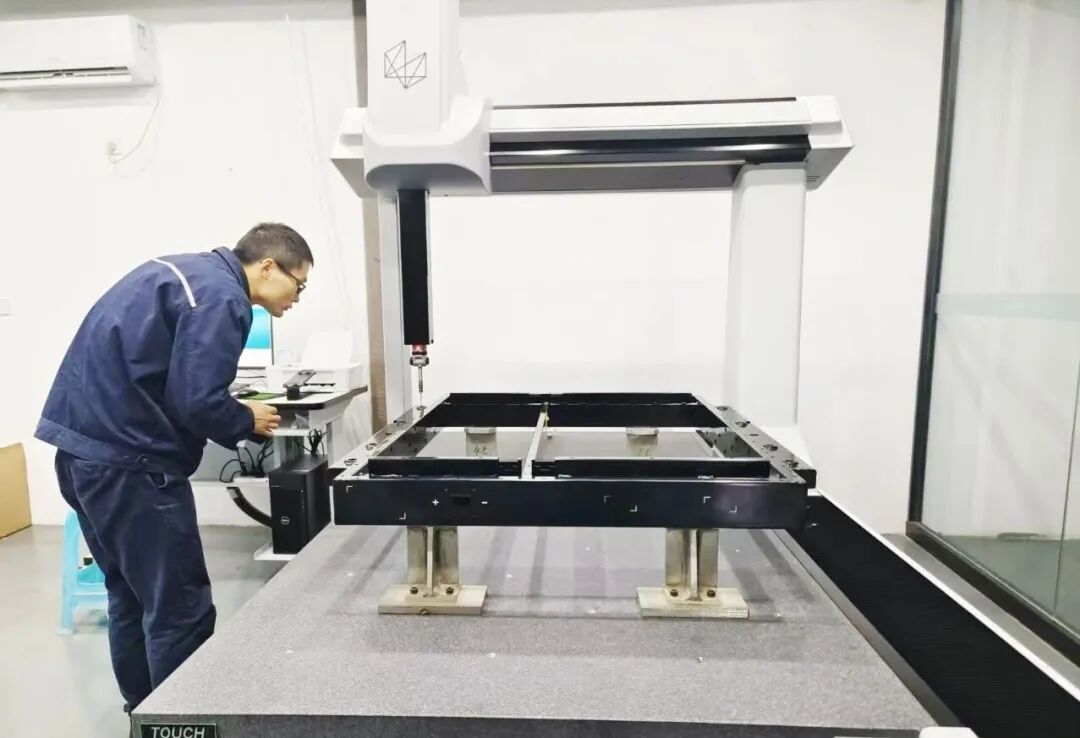

泸州北方机械公司总经理郝建华表示,新产品在结构、工艺标准上与传统燃油箱差异显著,不仅需要满足轻量化和高强度要求,对平面度、位置度等指标的技术要求高,研发难度前所未有,研发团队迎来了新挑战。

要研发一个全新的产品,设备、材料、工艺方法、人员等缺一不可。总经理郝建华表示,有困难,我们就要战胜困难,没有条件,我们就要创造条件。

没有新能源汽车动力蓄电池箱体的生产线,研发团队就用现有的燃油箱生产线,利用现有的设备,通过创新设计工装、夹具来实现,进行项目研发。

要制造一个满足轻量化和高强度要求的新能源动力蓄电池箱体,需要厚度相对较薄的高强钢材料。材料有了,设备有了,却难在了工艺上。

“高强钢材料碳含量高,焊接难度大,如果按惯例挨着一圈进行焊接,结构整体变形较为明显,呈‘弯拱’形态。”泸州北方机械公司技术人员易嘉说,“一开始,研发团队尝试以刚性夹具强力约束后进行焊接,但如果焊接后长时间强力约束静置,且不说抗变形效果如何,根本无法适应汽车行业的生产节拍要求。而仅焊接过程强力约束,只能短期抑制部分变形,焊接完成解除约束后,箱体回弹,结构整体不仅变形,甚至产生微裂纹。”

与“难题”和解 “引导”材料“变形”

如何解开“一焊就变形”的难题?“真正的突破来自从‘对抗变形’到‘引导变形’的思路转变。”易嘉直言,“研发团队创新提出了‘分段释放、对称跳焊’的焊接工艺,使焊接热量尽量均匀扩散。”

何为“分段释放、对称跳焊”?易嘉把动力蓄电池箱体比喻成一张长方形的薄纸,周边是焊接轨迹,将整体的焊接轨迹划分成无数段,焊接时,需要两名焊工,同时在对称的位置工作。分段交叉焊接,将热量“最小化”,并且材料在反向拉扯中,将变形“中和”,有效避免局部热应力集中导致结构整体变形。同时,团队自主研发了一套“热—力耦合”预变形焊接矫正工装,“引导”材料在收缩过程中趋于预期状态。

“要把工艺研究透了,再进行流水线生产。”易嘉直言。

泸州北方机械公司从传统燃油系统制造到“跨界”研发新能源动力核心零部件,其核心是应对市场变化。

泸州市经济和信息化局装备制造科科长曾雪梅表示,泸州北方机械公司是全市首家生产新能源汽车动力蓄电池箱体的企业。该企业的产业转型升级,丰富了泸州新能源汽车此类零部件产业的种类。(泸州北方化学工业有限公司供图)

【未经授权,严禁转载!联系电话028-86968276】