川观新闻记者 寇敏芳 王若晔

6月3日—6日,工业和信息化部“新型工业化媒体调研行”四川站采访活动举行,由18家中央、省级、市级媒体组成的采访团,分别走进成都、德阳、绵阳等地部分重点企业和创新平台,探寻四川工业高质量发展的“密码”。

四川拥有全部41个工业大类、31个制造业大类,肩负着服务国家产业链供应链稳定发展的重任。“新型工业化媒体调研行”活动计划于今年6月至11月分批次开展,四川是活动的首站。

4天时间里,透过一个个细节、产品,采访团捕捉着四川不断向“新”的工业化故事。

点位:东方氢能产业园

一罐无色气体牵出绿色产业链

东方氢能产业园。寇敏芳 摄

首站走进位于成都市郫都区的东方氢能产业园,映入采访团眼帘的是一个大罐子,它摆放在场地中间,前后连接着一根根小管道。

“罐子里装的是氢气。”东方电气(成都)氢能科技有限公司党委副书记李燎将记者们的目光引向罐子左右两侧,左边是电解水制氢装置区,右边是参照加油站布局的一座加氢站。“这里是西部地区首座电解水制氢加氢一体化示范站,占地约10亩,投资约3000万元。该站也是首个建在非化工园区的制氢加氢一体站,设计有独立出入口,分为制氢间、控制中心、氢压缩工艺区、加氢区,采用碱性电解水制氢技术,设置2套制氢装置,建成后每天可为40辆左右的大巴(重卡)加满氢气。”

从一罐氢气出发,一条覆盖“制-储-运-加-用”的氢能全产业链在东方氢能产业园延伸开来。李燎介绍,该园区定位于建设西部氢能高端先进装备制造产业园区,将打造氢能科技创新中心、应用示范中心、制造中心、检验检测中心及数据服务中心,实现技术孵化、氢能上下游产品生产制造、新技术应用场景示范、氢能产业材料检测、数据采集分析等功能。园区目前在建的西部首条车用氢气瓶检测线、临氢材料检测中心,将弥补西部地区氢能检测线的空白,提升四川氢能产业综合竞争力。

东方氢能产业园是四川氢能发展的一个缩影。如今,四川已集聚氢能上下游企业及科研院所100余户,吸引一批国内知名企业落户,初步形成集技术研发、装备制造、检验检测、示范应用于一体的生态体系。其中,氢能制备规模居全国第四,“四川造”加氢成套设备市场占有率超过20%,全球首列氢能源市域列车也诞生在成都。

在成都市新都区四川荣创新能动力系统有限公司,采访团实地探访了全球首列氢能源市域列车“心脏”生产线。荣创新能董事长陈维荣介绍,列车内置的氢能动力系统由荣创新能研发,不仅如此,国内70%氢能轨道交通车型的氢动力系统都出自荣创新能。“公司设立了四川省先进轨道交通装备创新中心,拥有西南地区功率最大的氢燃料电池综合实验室,已建成年产5000套燃料电池系统生产线。”

点位:成都人形机器人创新中心

一条机器手臂舞出新质生产力

成都人形机器人创新中心展示的机器人产品。寇敏芳 摄

“给我绿色水果。”在成都人形机器人创新中心,测试人员指令一出,一只机械手臂就舞动起来,在一堆物品中抓出一个翠绿的梨子,稳稳放入一旁的小框里。

“这是测试环节之一。”创新中心负责人、成都睿乐达机器人科技有限公司董事长张睿睿介绍,目前该中心正在对人形机器人的多项能力进行攻关研发,包括精准抓取,障碍物识别、视觉推理与路径规划等。“未来将让人形机器人具备理解、推理和执行三合一的强大能力。”

与以往工业机器人执行固定程序不同,人形机器人由“大脑”、“小脑”和“肢体”3个部分组成,一个成品的落地需要上百个零部件反复组合。“人形机器人具有广阔的市场前景,通过AI扩展人类能力,让智能机器人创造无限的新质生产力。未来3年,国内人形机器人企业可能增加至500—1000家。”四川省人工智能行业协会会长、电子科技大学机械电子工程学院副院长彭倍说。

成都人形机器人创新中心于今年4月成立,以量产成品人形机器人为目标精准研发攻关,目前研发技术稳居国际一流、国内领先水平。创新中心通过聚集资源、分工合作和产业化精准研发,实现技术资源的快速整合、核心技术的加快攻关、科研成果的加速转化,推动四川人形机器人产业加快发展。“今年,创新中心的小目标是完成人形机器人的整机产品样机上市。它的识别能力有望超过5岁小朋友的水平。”张睿睿介绍,未来,人形机器人不仅能端茶送水,还能洗衣洗碗,甚至辅导功课。

点位:长虹智能制造产业园

一个连接器引发创新“连锁反应”

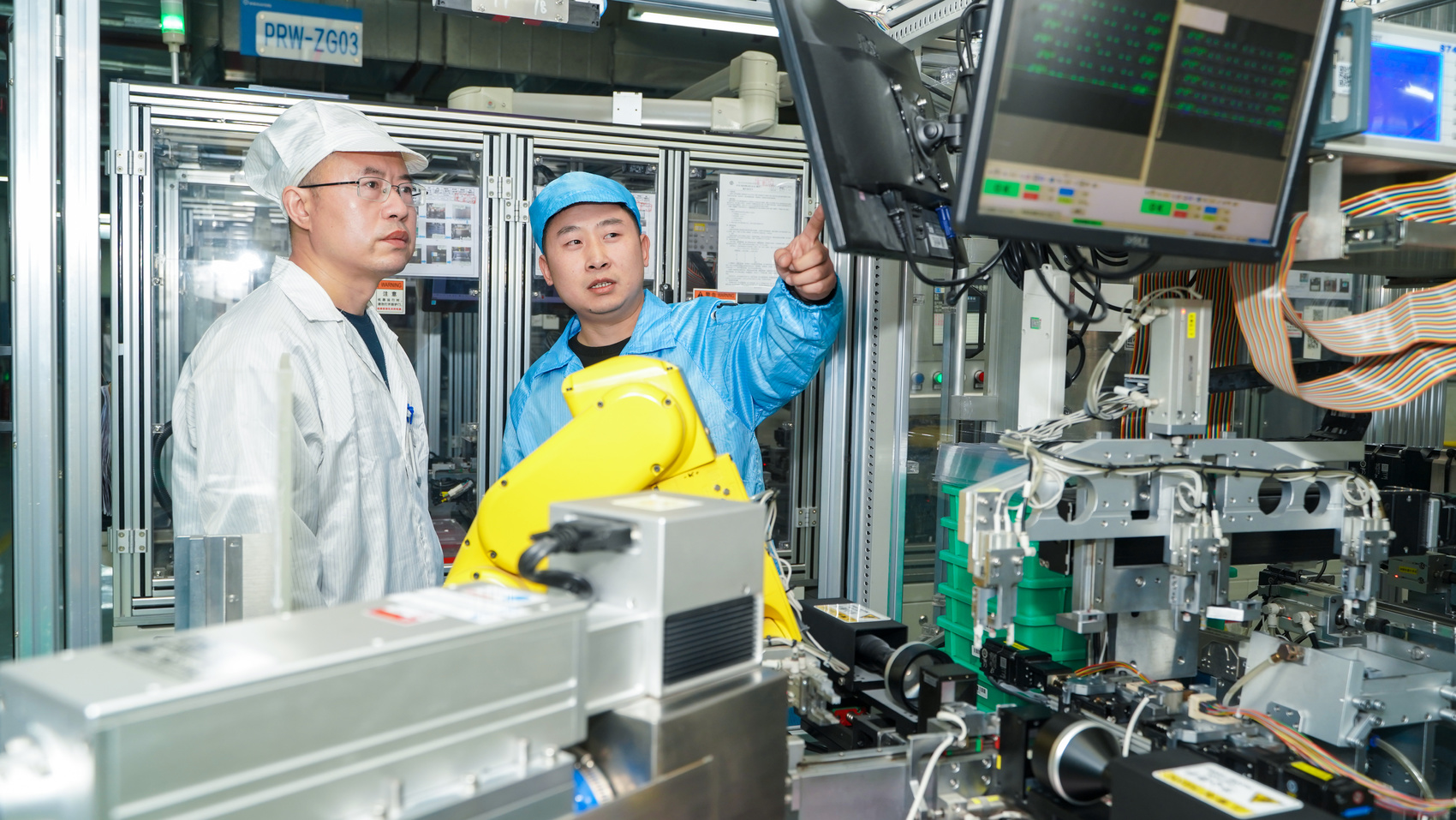

华丰科技AI智能检测生产线

“这个连接器应用很广泛,可为航天工程、轨道交通等众多关键、前沿领域保驾护航。”在长虹智能制造产业园,四川华丰科技股份有限公司总经理刘太国介绍。

华丰科技是一家深耕电连接器研发与制造的企业,通过自主创新,其研发的高速背板连接器已成功打破国外垄断,市场占有率全国领先。此外,该公司牵头制定了50余项国际、国家、行业标准。

成绩背后,自主创新的故事触动人心。刘太国介绍,经过长期高强度的潜心研究,企业成功掌握了高速背板连接器的核心技术,打破了国外垄断,实现了高速背板连接器国产化替代,为企业带来生机。

“我们还引入人工智能、5G、自动化等技术,解决了高精密多面异构体产品表面缺陷检测难题,打破了高端检测装备难题。”刘太国说,原来需要七八个人做的检测,现在一套设备就能高效、精准完成。系统检测的精度小于0.02毫米,准确率达到99.99%,较人工效率提升72.22%。这一关键技术也荣获2023年度“吴文俊人工智能科学技术进步奖”。

“长虹以协同创新为‘生长基因’,在推进科技创新和科技成果转化上同时发力,加强产学研配套助力产业发展,形成‘自主创新+协同创新’的机制,在数据存储、人工智能及新能源等领域推进重大技术创新。”长虹股份公司副总经理杨秀彪说,长虹与科研院所共同研制了全球首创、技术自主可控的高能X射线FLASH放疗设备,创新研发了全球首个基于大模型的智慧家电AI平台——长虹云帆。

经济和信息化厅相关负责人介绍,目前四川累计培育国家级技术创新示范企业37家、省级制造业创新中心14家,加强产业基础领域重要产品和关键核心技术攻关,组织实施142个产业技术研发和创新能力提升项目,22个产业基础领域项目成功“揭榜”。

点位:东方电气集团东方汽轮机有限公司

一只叶片推动“智造”升级

东方汽轮机叶片数字化车间,机械臂正在工作

24小时无人干预连续加工、毫米级加工精度、毫秒级精准定位……在东方电气集团东方汽轮机有限公司叶片数字化车间,经过一系列工序,仅需10多分钟,一件叶片便完工下线。

这些叶片是重型燃气轮机的最核心部件。“叶片加工精度达到0.03毫米,比一根头发丝直径还小。同时,人均效率提升650%,质量合格率提升到99%。”东方汽轮机数字化与智能制造部副部长徐健介绍。

世界级高精度的叶片是如何高效制成的?采访团走进车间一探究竟——只见工业机器人挥舞“手臂”,AGV智能小车穿行其中,拿料、取料、投料,传递产线生产所需的零部件。通过智能化改造,工厂已实现自动物流配送、自适应加工等。

此外,通过5G技术,工厂的智能设备接入工业互联网,超过30万个数字测点如同神经末梢,感知着工厂的每个细微变化。通过毫秒级数据实时采集和每秒百万亿次超算,工厂实现了全域数据互联互通。它像一座“云上的工厂”,点击相关条目,便可以看到每一件叶片的情况,从原材料、生产加工,到下线出厂的“数字生命”信息都一目了然,甚至细致到每一套生产设备的主轴转速、刀具的剩余寿命等。

相似的“智改数转”,也发生在四川英杰新能源有限公司。在该公司厂区内,充电桩成品、半成品林立,技术工人正在忙碌。而在厂区外的数字化工厂信息展示平台,生产线的相关生产数据持续动态更新,管理人员可对生产进行实时监控。

借助“智改数转”,企业实现提质升级、降本增效,并带动行业性的数字化转型。经济和信息化厅相关负责人介绍,四川通过实施制造业“智改数转”行动,推动超40万家企业“上云用数赋智”,成功培育两个国家级工业互联网“双跨”平台,智能制造就绪度居全国第四。

(图片除署名外,由受访企业提供)

【未经授权,严禁转载!联系电话028-86968276】