四川日报全媒体记者 罗之飏

东问长三角暂告段落,四川日报全媒体特别报道组开启南寻粤港澳的旅程。

推进成渝地区双城经济圈建设,需率先突破的重点领域之一是增强协同创新发展能力,强化市场导向的科技成果转化。

对标粤港澳,成渝可以学什么?

第一站,寻求突破创新瓶颈的难题,记者来到了东莞。

东莞过去是被标签化的“世界工厂”,国际金融危机到来后,“东莞制造”遭遇寒冬,经济增速一度出现负增长。

近年来,东莞抓住战略机遇期,实现了初步华丽转身——2019年东莞GDP达到9482亿元,位居广东省第四位,仅次于深圳、广州和佛山。这得益于东莞向科技型城市的转型发展。经过几年探索,东莞在突破创新瓶颈、科技成果转化方面也有先行先试的经验。

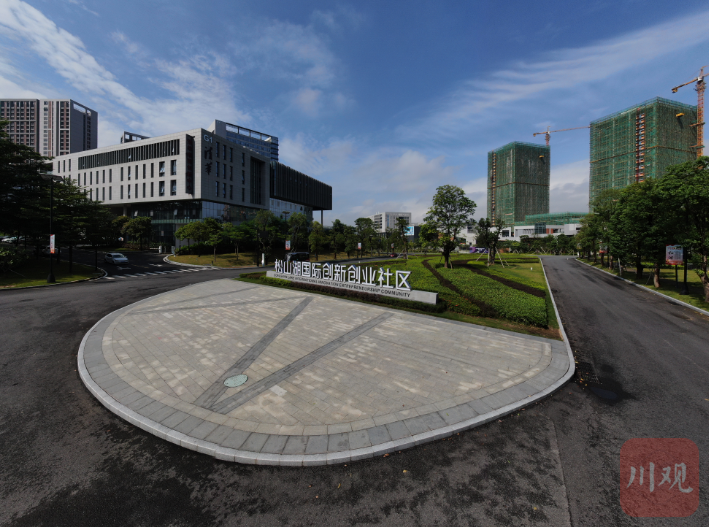

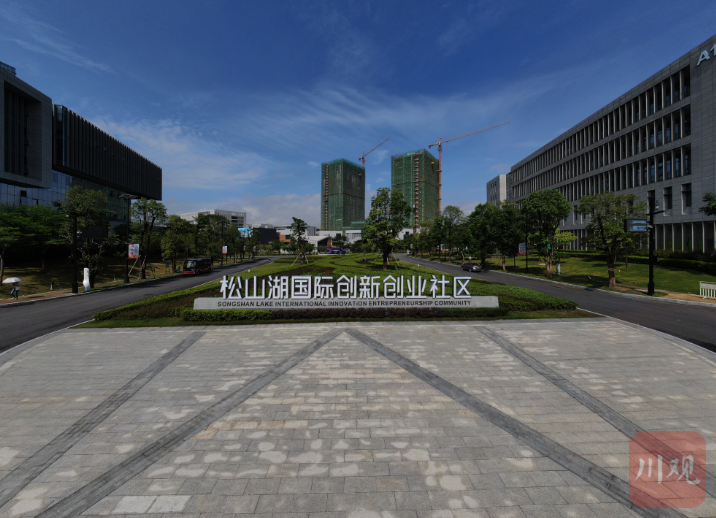

8月6日,记者驱车穿梭于东莞松山湖高新技术产业开发区,只见绿树掩映,碧波荡漾,仿佛置身于西子湖畔。集聚高科技产业,松山湖正加快打造粤港澳大湾区的创新高地。

2017年底,广东省以打造国家实验室预备队为目标,启动首批4家实验室的建设,加速前沿技术应用与产业升级的结合。作为首批4家之一,东莞松山湖材料实验室2018年初揭牌成立,由中科院物理所牵头,东莞市政府、中科院物理所和高能所共建。实验室挂牌两年多以来,已在东莞注册成立了15家产业化公司,大批科研成果走向实际应用。

打通科技成果转化的“最后一公里”,松山湖材料实验室有什么秘诀?

01

“创新样板工厂”长什么样?

设在实验室,做的是将科技成果进行小、中试孵化,考核的是对产业的实际助力

松山湖材料实验室,与华为松山湖终端研发基地近在咫尺。“离终端更近,让科研成果最终走向应用,是实验室选址在这里的主要目的。”在松山湖材料实验室副主任张广宇看来,科技成果转化是科研领域的最大瓶颈。

与传统实验室先出科研成果再一步步进行转化不同,松山湖材料实验室成立之初,就提出形成研究与应用“全链条”,从材料研发、中试到产业化,将整个链条打通,“通过协同创新的模式,把企业吸引进来,和我们一起做成果转化。”

破解之道,即是在实验室里设立“创新样板工厂”。实验室面向国内外招募研究项目团队,潜心搞基础科学的就进行基础前沿研究,有意做成果转化的就入驻“创新样板工厂”。经过两年多时间,“创新样板工厂”已有两批20多个项目团队入驻,包括第三代半导体材料和器件、仿生控冰冷冻保存材料等一批前沿“硬科技”产业化项目。

实验室里的“创新样板工厂”长什么样?

我们走进了其中一个入驻项目:由松山湖材料实验室首席科学家付超带领的多孔陶瓷及其复合材料研究团队。

“说是工厂,其实都是分散在实验室各楼层的‘小车间’。”在多孔陶瓷及复合材料团队的样板工厂,我们碰到了该团队的高级工程师孔凡磊,“可能跟你们想象的传统工厂不一样,你见不到烟尘,甚至连‘工人’也见不到几个。”孔凡磊说,他们要做的是将实验室科技成果进行小、中试孵化,相当于实验室和工厂产业化的中间环节,为真正的工厂产业化“提前试水”。

在该团队的办公点所设的简易展示台,孔凡磊展示了一种多孔碳化硅陶瓷材料,也叫“泡沫陶瓷”,可承受1600℃的高温,以此制作的燃气燃烧器,能大量减少能源消耗。在样板工厂内,科研人员正在用“泡沫陶瓷”制作燃气燃烧器,通过不断优化工艺来降低成本,并尝试引入社会资本,以期最终进入真正的工厂,实现量产。

孔凡磊坦言,“创新样板工厂”与传统产学研合作不同,实验室会为项目团队提供启动资金,其最终考核不看重发表文章,也不看短期经济效益,而是看重对产业的实际助力,即完成中试、推向市场。“这是最吸引我们的地方。”

02

“创新样板工厂”值钱在什么地方?

有前沿基础研究为前提,但离工厂更近,离产业化更近,成果转化有市场化机制

要想有好的转化,得有“甘于坐冷板凳”进行扎实的前沿基础研究为前提,这也是张广宇眼中实验室“最值钱的部分”。

黄学杰便是长期坐“冷板凳”的人。上世纪80年代末,还在中科院工作的黄学杰一头扎进当时冷门的电池研究,30多年过去,电池研发成为热门行业。

“下一代汽车电池,续航里程能达到500公里,价格还便宜。我们就在做这样一种新材料,成本可以下降30%。”黄学杰带领团队,在实验室建立了锂离子电池新材料研究和中试线建设的“创新样板工厂”。

“预计到今年四季度,我们可以做出50公斤样品新材料,做成电池样品提供给部分汽车厂商。如果安全测试合格的话,就可以实现产业化了。”黄学杰兴奋地说。

8月6日,我们在“创新样板工厂”见到孔凡磊时,他刚从东莞塘厦镇回来。东莞有28个镇、4个街道办,几乎每个镇与街道都有特色产业,例如虎门的服装、长安的五金、清溪的电子、大朗的毛织品等。原本以机械加工为特色的塘厦镇,主动找到松山湖材料实验室寻求合作。

“离工厂更近的地方,一定离产业化更近。”张广宇说,今年5月,“东莞先进陶瓷与复合材料研究院”及“松山湖材料实验室—塘厦镇科技成果转化基地”签约落户塘厦镇。多孔陶瓷团队、光功能透明陶瓷团队和轻元素先进材料团队,正式走出实验室,走进乡镇产业园区,离工厂产业化更近一步。

上述签约落户的研究院及基地,由塘厦镇、东莞市科技局和松山湖材料实验室三方联合建设,合作中有“创新样板工厂”。“比如允许塘厦以市场化的方式,以地上建筑物作价或现金方式在最后一轮融资时入股拟上市企业,希望能探索形成一批可复制推广的经验,为后续实验室更多的科技成果转化提供有力的支撑。”松山湖材料实验室理事长王恩哥说。

材料实验室还在探索另一种以企业为牵引的“攻关型研究”创新模式,尝试和企业共建工程中心,由企业提出重大需求课题,实验室研究团队利用自身平台,广泛对接中科院、高校和海外的技术,一起把问题攻克。

03

“创新样板工厂”能“活”多久?

财政出资仅用于实验室硬件和运营,各项目能否存活需要团队“自力更生”

科技成果能否转化的焦虑,在无形地“逼迫”着项目团队,孔凡磊便是备感焦虑的团队成员之一。

技术已经成熟,着手转化的关键在于资金。孔凡磊告诉记者,在塘厦镇设立的研究院,启动经费来自此前申请的1亿元东莞市首个重大科技成果转化团队项目立项资金,塘厦镇同步给予了资金和办公场地支持,但仅多孔陶瓷材料转化研究就耗时两年,耗资数千万元,再加上其余两个团队,“能继续支持研究的经费已不多,必须自谋活路。”

“还有个原因在于实验室的体制。”张广宇说,松山湖材料实验室的建设和日常运营由广东省和东莞市两级财政出资,是政府行为,但这部分资金只用于实验室硬件和运营,至于各个项目团队能否存活甚至成长,需要团队“自力更生”。张广宇透露,实验室各团队目前收入主要来自技术研发、技术转让和项目投资,以及申请一些科研项目资金,“我们也希望这批转化的团队能探索出一条成长壮大的道路。”

多孔陶瓷团队已和13家企业签署了合作开发及应用协议,涉及锅炉、压铸、石化、环保等行业。如果转化应用成功,这些企业将首批尝鲜新技术。即便是类似的技术转化为应用并未最终获利,仍不能阻止“创新样板工厂”的各个项目团队前赴后继将技术带向市场。

“创新样板工厂”也将开始引进第三轮项目。材料实验室常务副主任陈东敏介绍,后续引进的项目要先经过市场评估、资本评估、专利布局评估等多项把关,全部通过才能引入实验室,“门槛变高,项目的品质也会相应提高,科技成果转化的成功率也才会因此变高。”

【未经授权,严禁转载!联系电话028-86968276】

样板