川观新闻记者 吴亚飞 川观新闻成都观察 邹嘉语 制图 甘翠

【选手故事】

12月12日,走进通瑞生物制药(成都)有限公司(以下简称“通瑞生物”)成都医学城生产基地,一条全自动核药生产线正高速运行。轻点触屏,机械臂便可完成配药、溶剂处理、过滤、质检和贴标,全程无需人工接触。“全自动化可规避人工操作风险,且效率和精度都更高。”通瑞生物总经理乔海涛说。

这家落户成都温江的创新药企,是一家专注于放射性药物(核药)的CRDMO(合同研究、开发和生产)企业,为全球客户提供从临床前到商业化生产的一体化全程服务。

成立四年来,通瑞生物完成天使轮、超1亿美元A+轮融资,B轮也即将收官。今年,其服务订单突破1亿元,正以“自研+服务”双轮驱动在核药赛道快速突围。

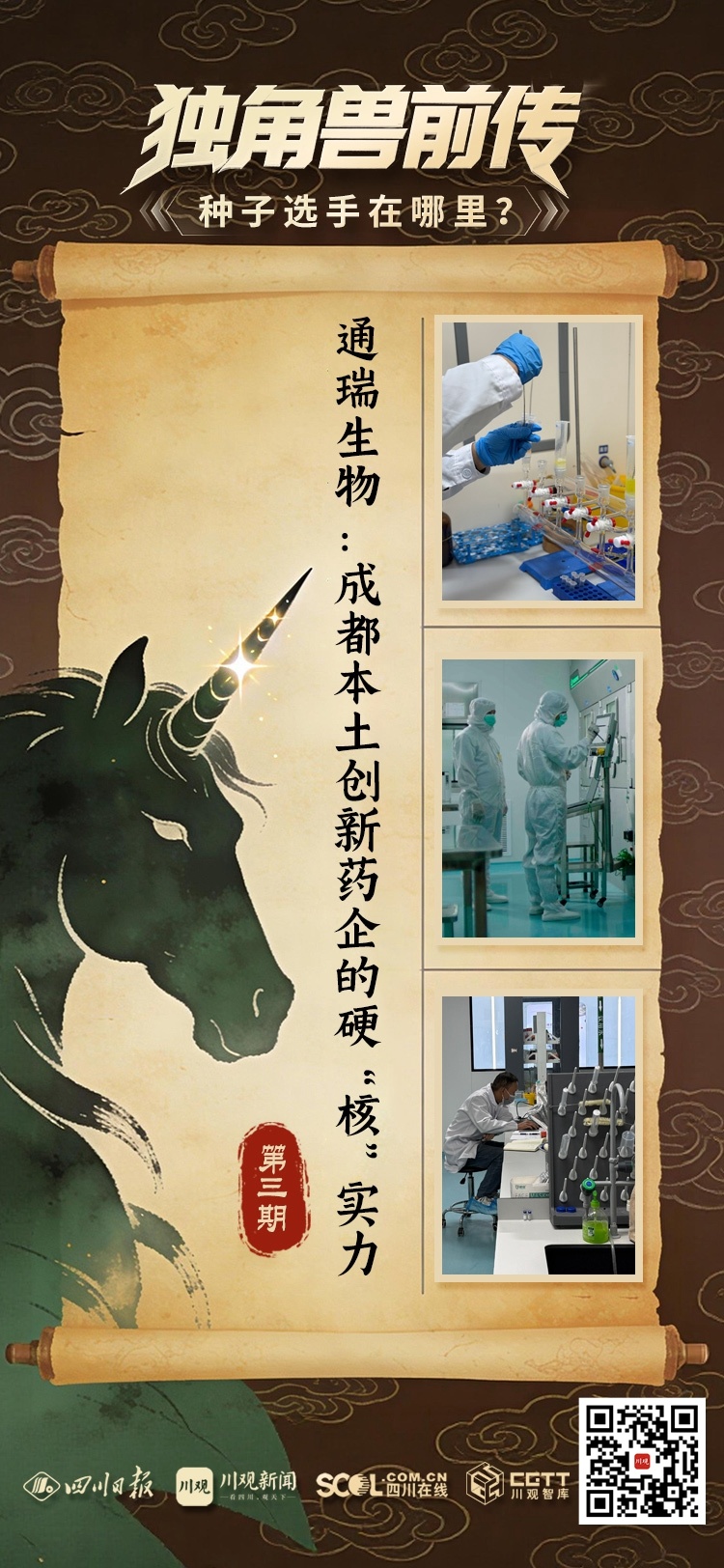

通瑞生物生产线。(通瑞生物 供图)

攻克“卡脖子”痛点

一年建成全国首条全自动核药生产线

核药,即放射性核素偶联药物(RDC),是近年来肿瘤精准治疗领域的重要方向。通瑞生物总经理乔海涛比喻,“它就像带着‘智能导航’的抗癌武器,‘导航’负责找到肿瘤细胞,真正起作用的‘弹头’是放射性核素,精准释放射线杀伤病灶,但尽量不影响其他正常组织。”

这种靶向治疗方式,在目前临床试验中已初显成效。乔海涛提到,一位癌症患者,因为骨转移长期依赖轮椅,在经过核药的两个治疗周期后,活动能力有所改善;随后几次复查中,影像学结果显示病灶变化积极。“这种改善在临床上非常关键,因为患者的生活状态能明显变化。”乔海涛说。

核药之所以被寄予厚望,除了精准,还在于有望克服传统靶向药的耐药瓶颈。乔海涛解释,“阿尔法核素像狙击子弹,直接破坏肿瘤DNA;贝塔核素像散弹,清除扩散病灶;通瑞研发的‘导航分子’如同GPS,能让核素在肿瘤停留更久,并在正常组织代谢,提高疗效、减少副作用。”

为何选择落户成都?

在乔海涛看来,这里产业生态很完整,从研发到生产再到临床,条件都具备。他提到,四川核素供应充足,成都双机场保障运输条件,有政策与基金支持,再有华西医院病例数据、核技术“国家队”支撑,完整闭环让企业研发生产少走弯路。

有了这些基础,但核药的规模化量产,还存在诸多“卡脖子”痛点。乔海涛举例道,核药涉及放射性物质,传统生产方式依赖人工操作,效率低且存在辐射风险;核药生产对环境洁净度要求极高,稍有不慎就可能导致药物污染,影响疗效;另外,国外进口的自动化生产设备不仅价格高、交付周期长,关键技术还无法开放定制。

迎难而上,通瑞生物选择自力更生。公司研发团队与国内设备厂合作,从配药、质控到溯源模块逐项开发。“没有样机,我们自己画图设计,开展定制研发。”乔海涛回忆,最难的环节是让核素与药物精准偶联,“技术团队连续一个月都在实验室调控细节,哪怕一个微小的偏差,都可能在临床上产生巨大影响。”

一年后,通瑞生物成功建成全国首条全自动放射性药物生产线。这条生产线集成了先进的机械臂、智能控制系统和精密检测设备,实现从原料投放到成品包装的全流程自动化,通过了中国GMP和欧美cGMP标准验证。

通瑞生物生产线。(通瑞生物 供图)

打造服务平台“造血”

海外订单布局超50%

10是每个做创新药人具有挑战的数字。业界的普遍认知是,一个创新药需要“三个10”,即用10年的时间、10亿美元的投入,但成功率只有10%。

“仅靠新药研发,并不足以支撑企业的长期成长。”乔海涛坦言,“在此过程中,我们必须具备自己的‘造血能力’。”

通瑞生物同步构建CRDMO(合同研究、开发和生产)服务平台,为国内外药企和科研机构提供从临床前研究、试验及供药到商业化生产的服务。研发团队不仅参与实验室研发,还协助合作方搭建监管合规体系和生产质量体系。

市场订单迅速涌来。截至目前,通瑞已运营60个CRDMO项目,总合同金额突破1亿元,其中2个项目进入临床供药阶段,1个进入Ⅲ期临床。合作伙伴中,既有新药初创企业,也有希望进入核药领域的成熟药企。乔海涛表示:“有些企业有研发想法,但工艺验证、生产设备、质控体系不完善,我们正好补上这块短板。”

该平台还凭实力走向海外。通瑞生物设立专门海外拓展团队,并不断在海外专业展会亮相。“按目前推进情况,明年海外订单占比有望超过50%。”乔海涛透露,“新药研发+服务平台”,通瑞生物构建了企业发展的良性循环。

独门绝技

目前,通瑞生物布局超过10条自研管线,面向多个肿瘤领域打造核心RDC药物,形成未来可持续竞争的“创新护城河”;与此同时,CRDMO服务平台不断迭代,让通瑞成为全球核药企业的工业入口。它做的不仅是一款药,而是在塑造“让未来核药普及的制造能力”。

【未经授权,严禁转载!联系电话028-86968276】